Die Holzwerkstatt konnte dank tatkräftiger Unterstützung mehrer Mitglieder optimiert werden.

Die Holzwerkstatt konnte dank tatkräftiger Unterstützung mehrer Mitglieder optimiert werden.

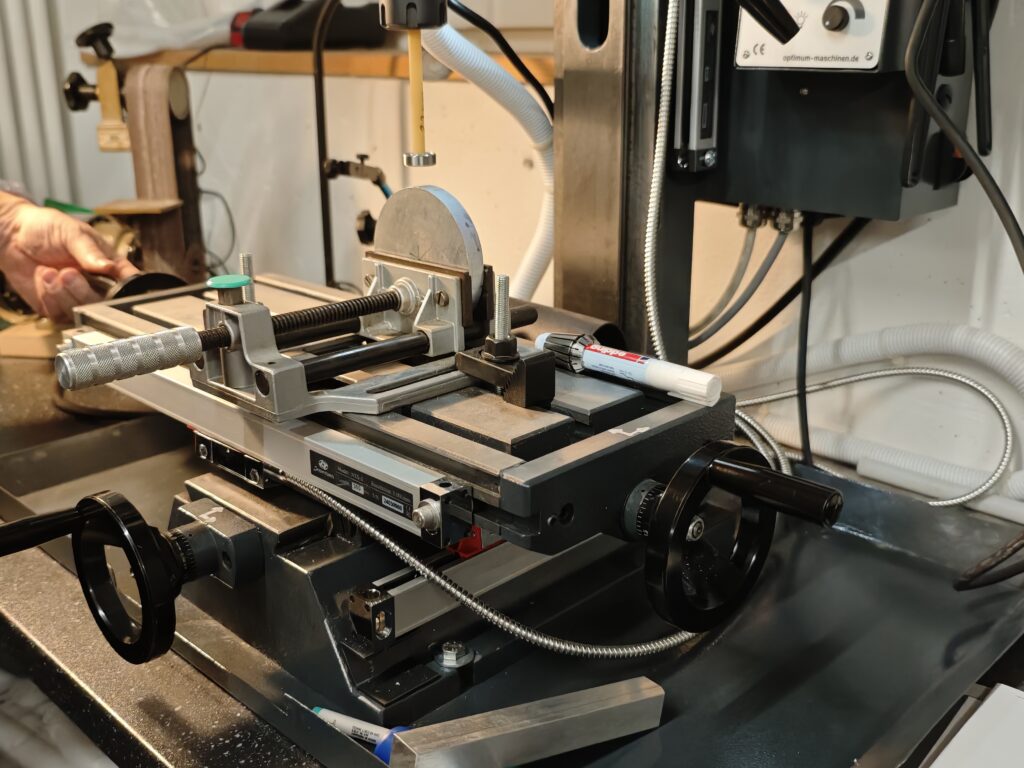

Unsere Optimum Optimill wurde mit einer digitalen Anzeige ausgerüstet uns steht ab sofort für Fräsarbeiten zur Vergfügung.

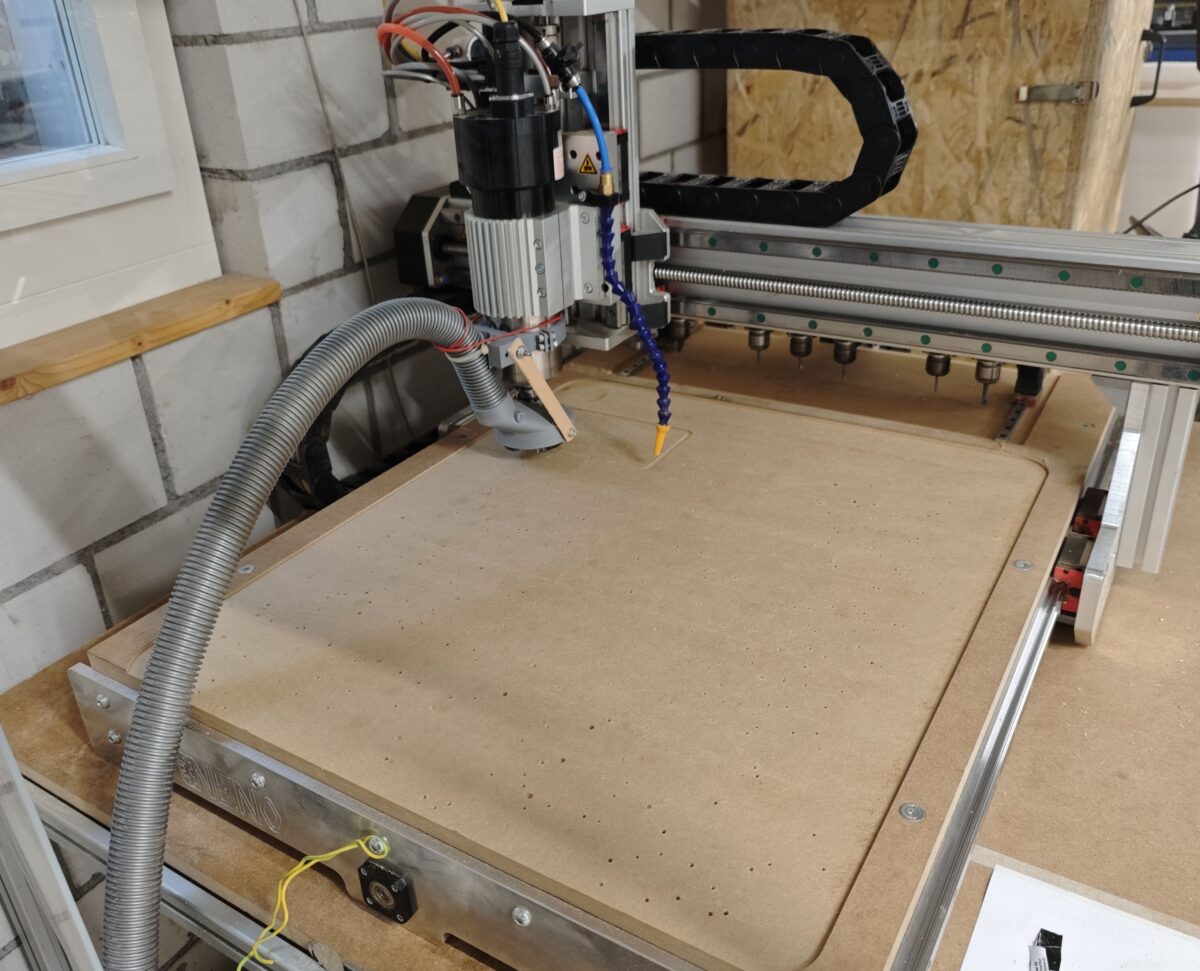

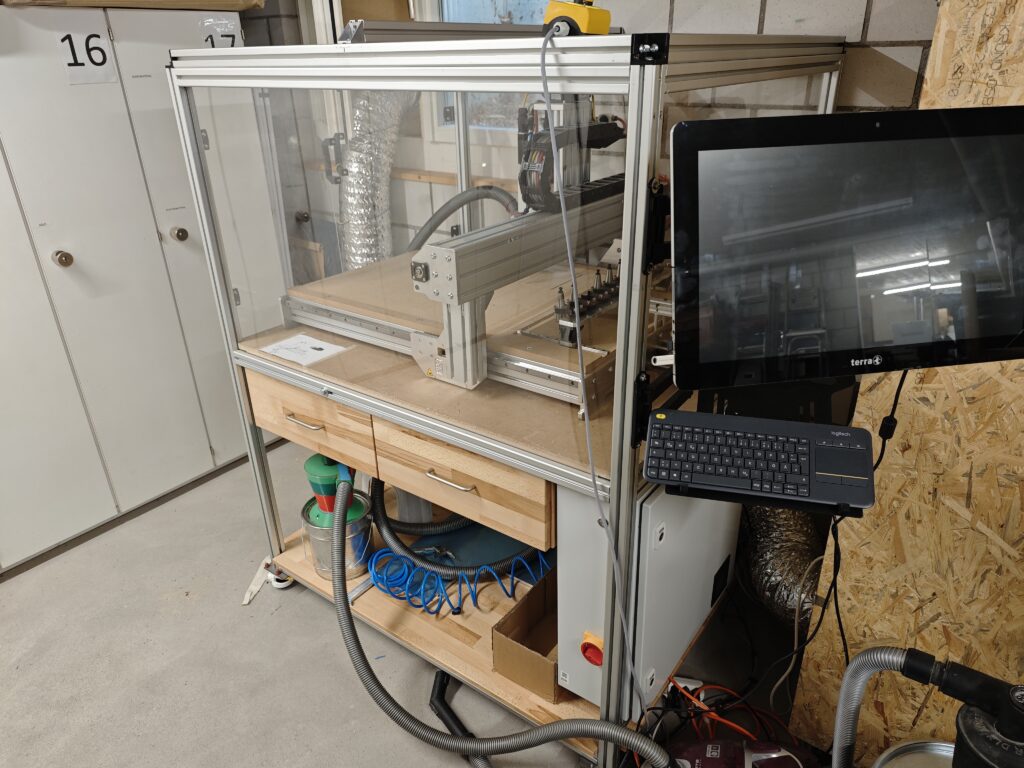

Der Aufbau der CNC Maschine geht gut voran. Die Bodenplatte für den Stauraum und die tollen Schubladen wurden auf Mass hergestellt und passen perfekt. Die Opferplatte wurde abgefräst und wird noch mit Halterungen versehen.

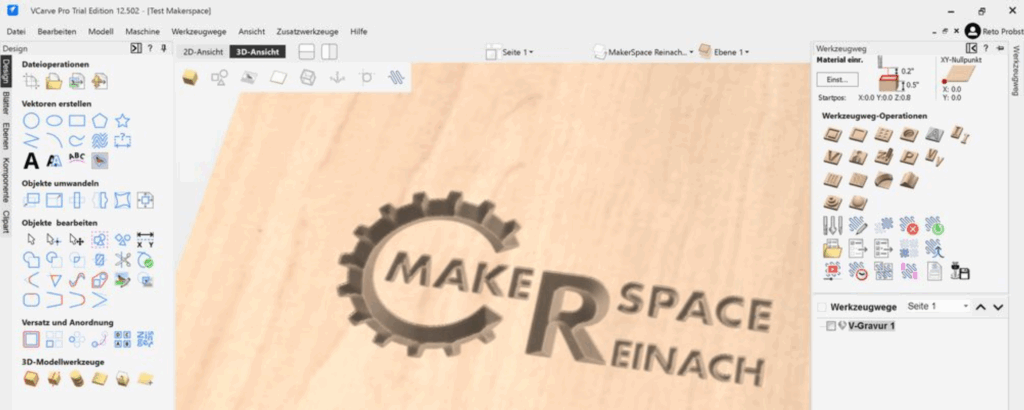

Die Software ist auch schon bereit. Wir haben eine Makerspace Version vom VCarve Pro. Damit können alle Mitglieder vom Makerspace ihre Daten in Ihrer Software zu Hause vorbereiten.

Infos: https://www.vectric.com/de/produkte/makerspace/

Das Tolle an dieser Software ist die realistische Vorschau vom Endprodukt.

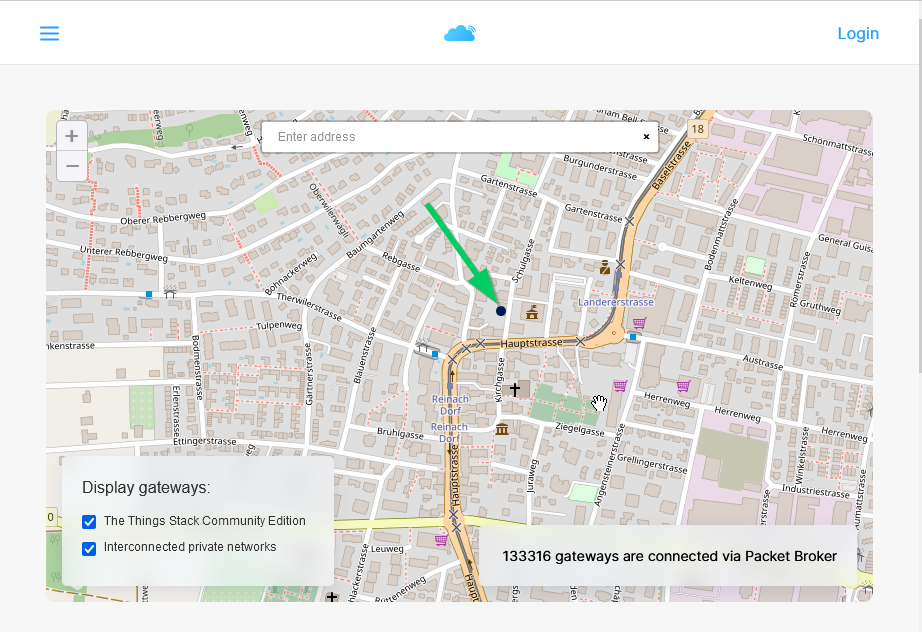

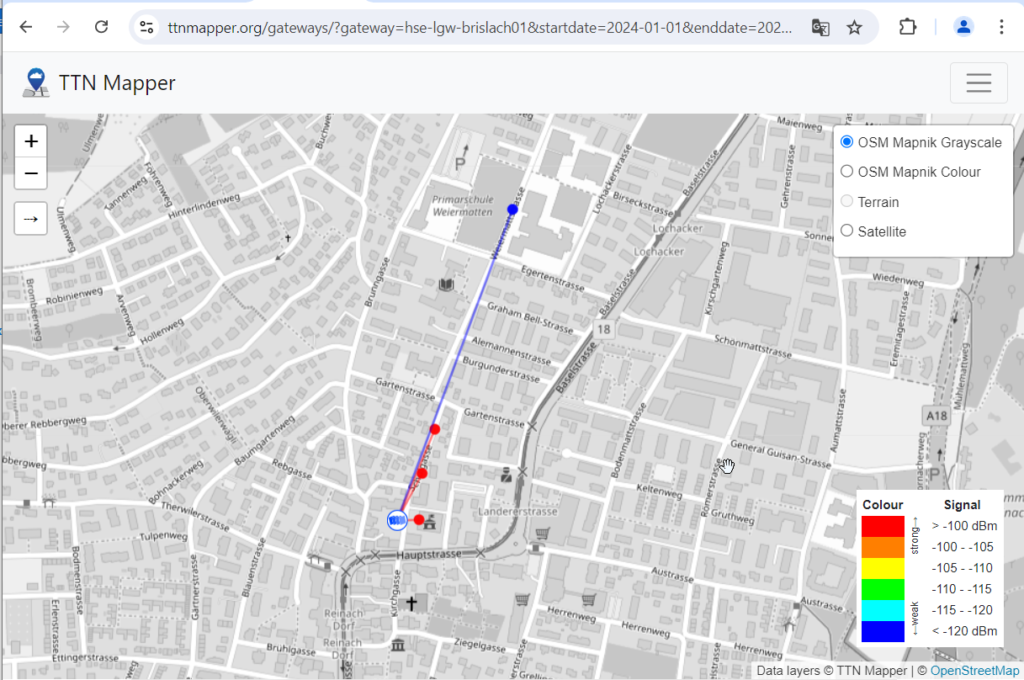

Unser Lora Gateway ist ab sofort wieder in Betrieb. Er leitet die Lora Nachrichten über das Things Network zuverlässig weiter.

Hier Informationen zum „The Things Network“:

https://www.thethingsnetwork.org/

Unser Gateway: https://www.thethingsnetwork.org/map

Hier der Link auf der Website ttnmapper zur Prüfung der Reichweite. LINK

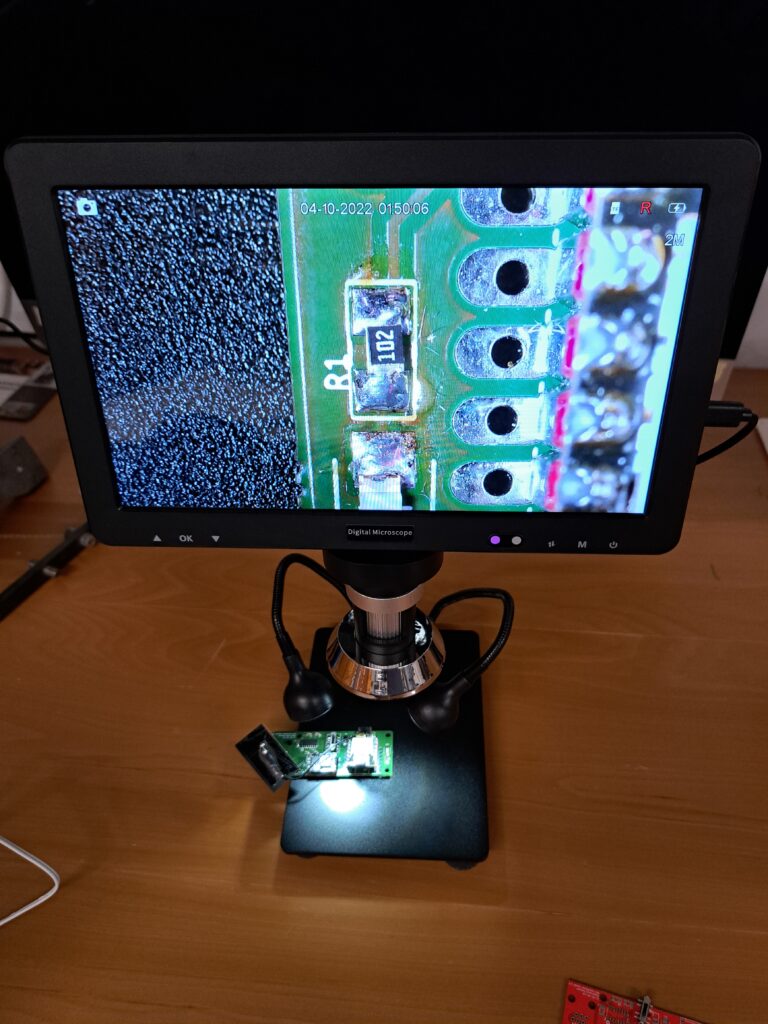

Nach dem Aufräumen kommt das Einrichten. Hier ein paar Eindrücke der Arbeitsplätze.

Es steht ein sehr gute normale Lupe und eine Kamera Lupe zur Verfügung.

Hier ein paar Bilder nach der 1. Aufräumaktion im 2024. Die Elektronik Arbeitsplätze können sich im 2. Stock einrichten und in der Werkstatt haben wir Platz für Metallarbeiten geschaffen.

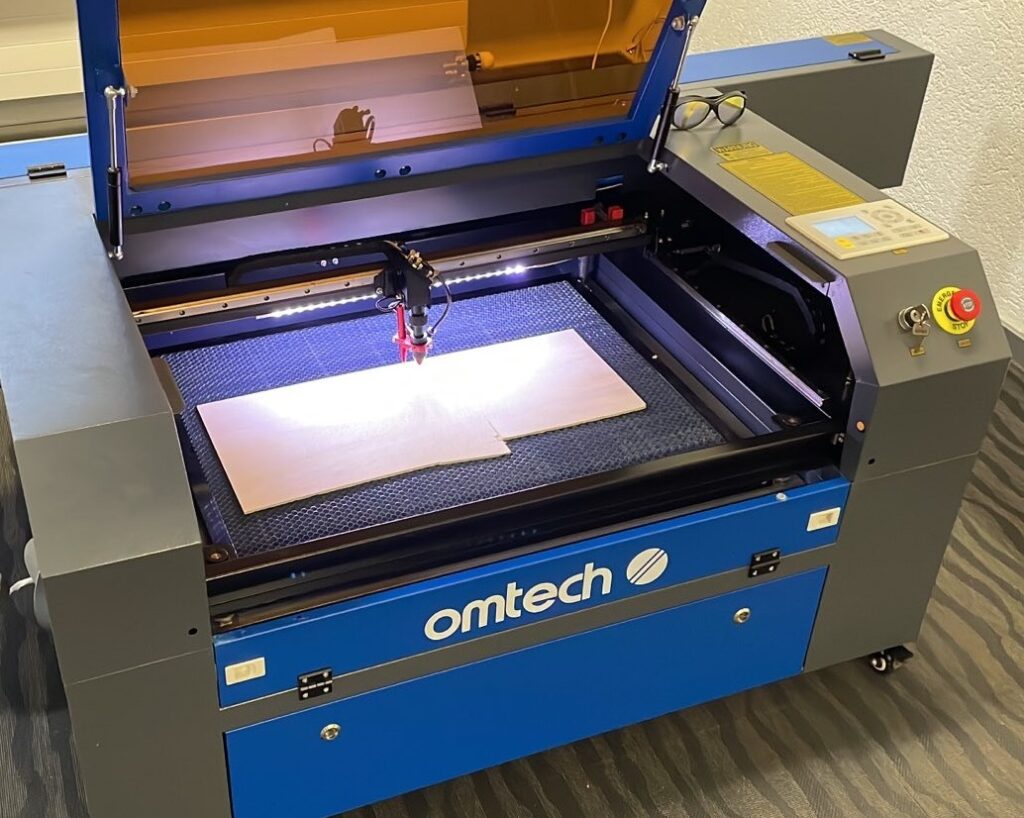

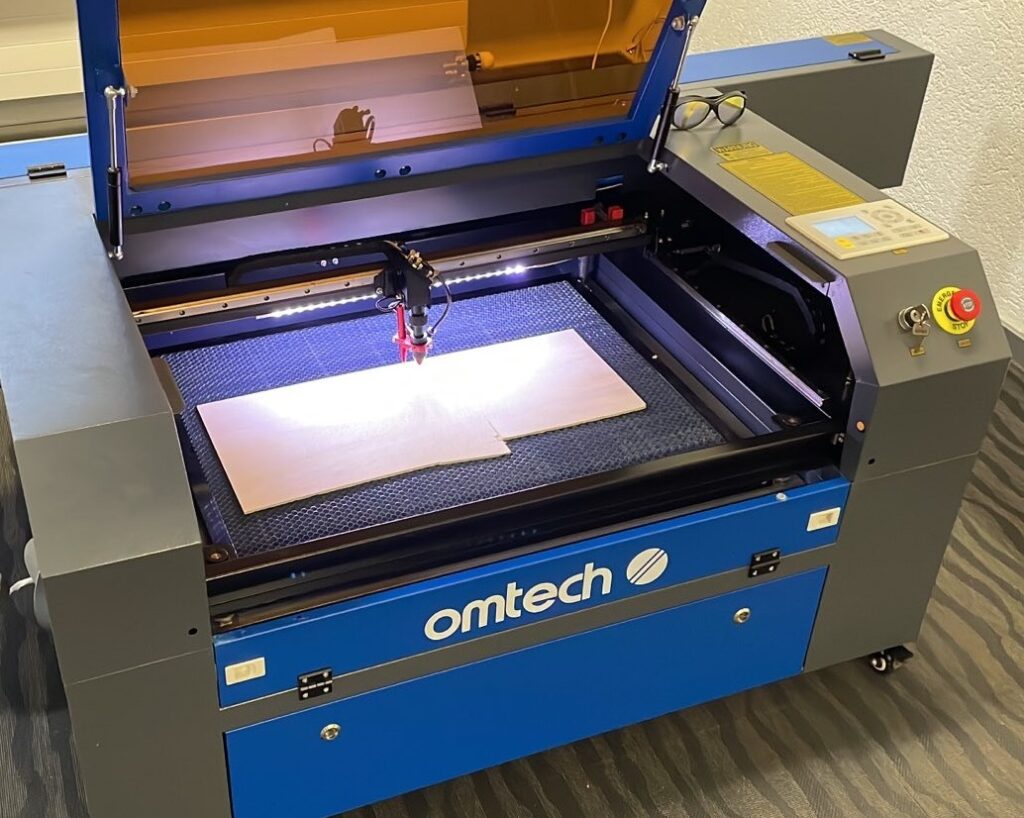

Hier ein kurzer Erfahrungsbericht von unserem Lasercutter.

Das Gerät ist kein Rundumsorglos Gerät. Es ist sicher vom Preis-/Leistungsverhältnis her interessant. Dem Käufter sollte jedoch bewusst sein dass es ohne eigene Optimierungen nicht zufriedenstellende Resultate gibt.

Zudem mussten wir in der Vergangenheit diverse Reperaturen vornehmen.

Optimierungen:

Defekte / Reparaturen:

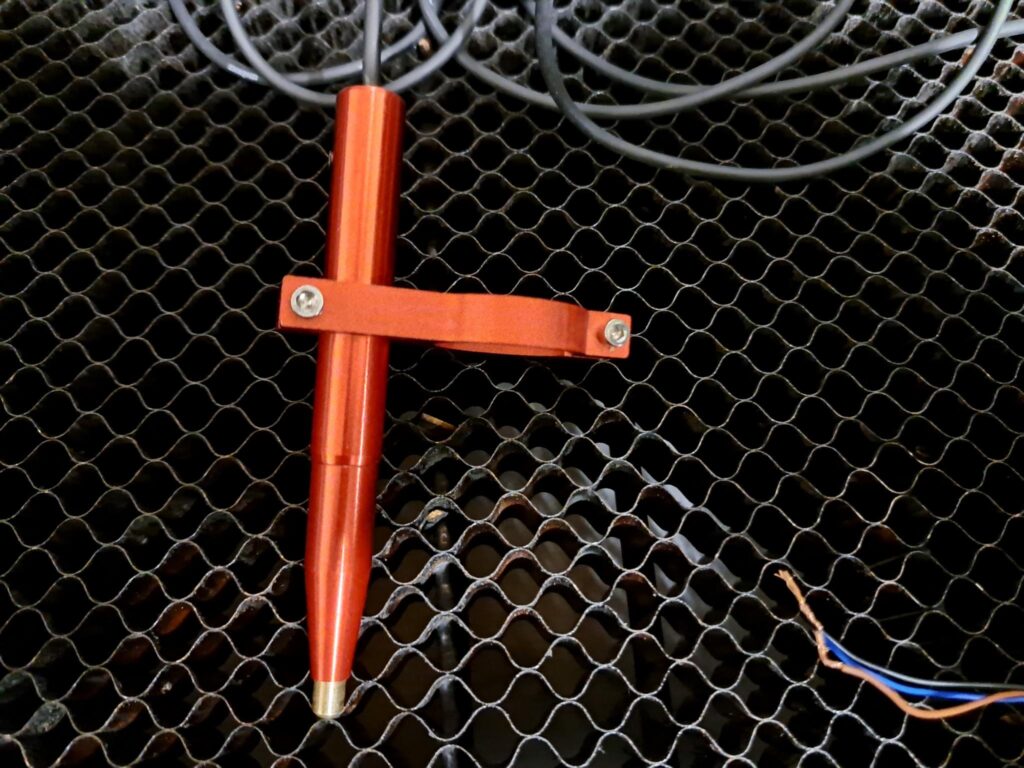

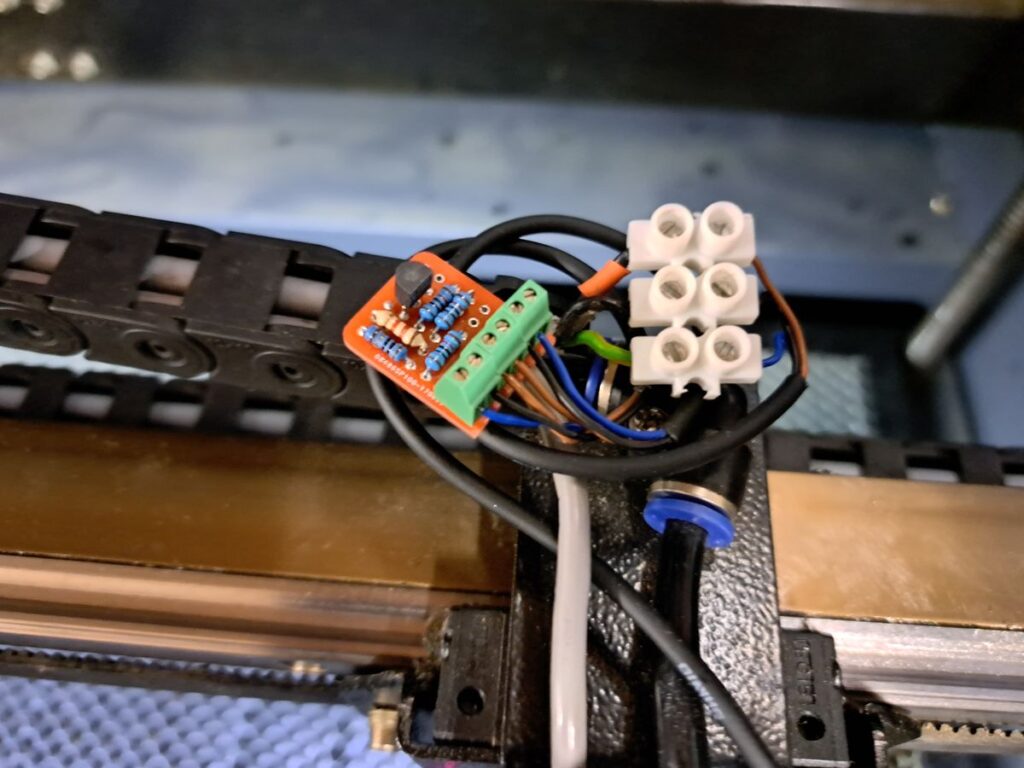

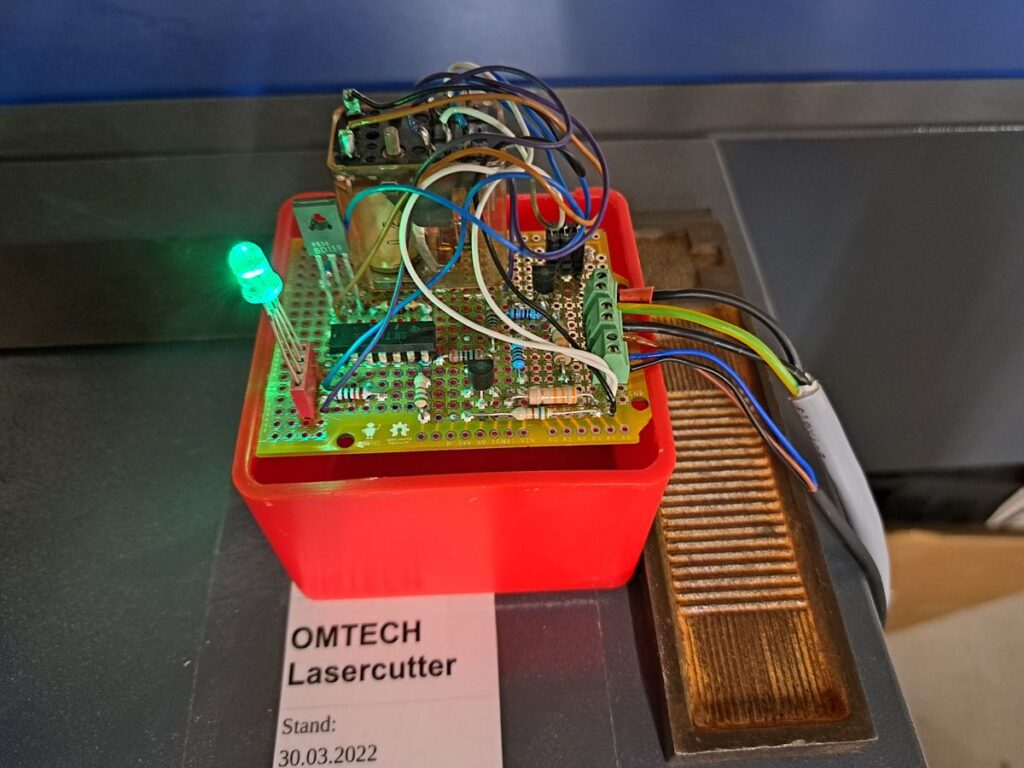

Daraufhin hat Andreas die Idee gehabt das Kabel mit einer Schaltung zu überwachen. Hier der Aufbau. Die Überwachung ist genial. Sie zeigt jeglichen Unterbruch im Kabel und verhindert, dass in dem Fall der Laserkopf bewegt werden kann.

Fazit:

Im grossen Ganzen sind alle Reparaturen und Optimierungen also irgendwie machbar, es ist halt einfach kein Plug an Play Gerät sondern eher ein „Make“-Gerät.

Wenn alles funktioniert ist das Resultat top es gibt präsizse saubere Schnitte und keine Ablagerungen vom Dampf, wie hier gut bei der Box zu erkennen ist.

Hier, rechts im Bild, auf der Scheibe zwischen dem S und dem T sieht man genau solche Ablagerungen. Dieser Strich wurde nur graviert und nicht geschnitten. Da ist es fast nicht möglich ohne Ablagerungen den Laser zu betreiben.

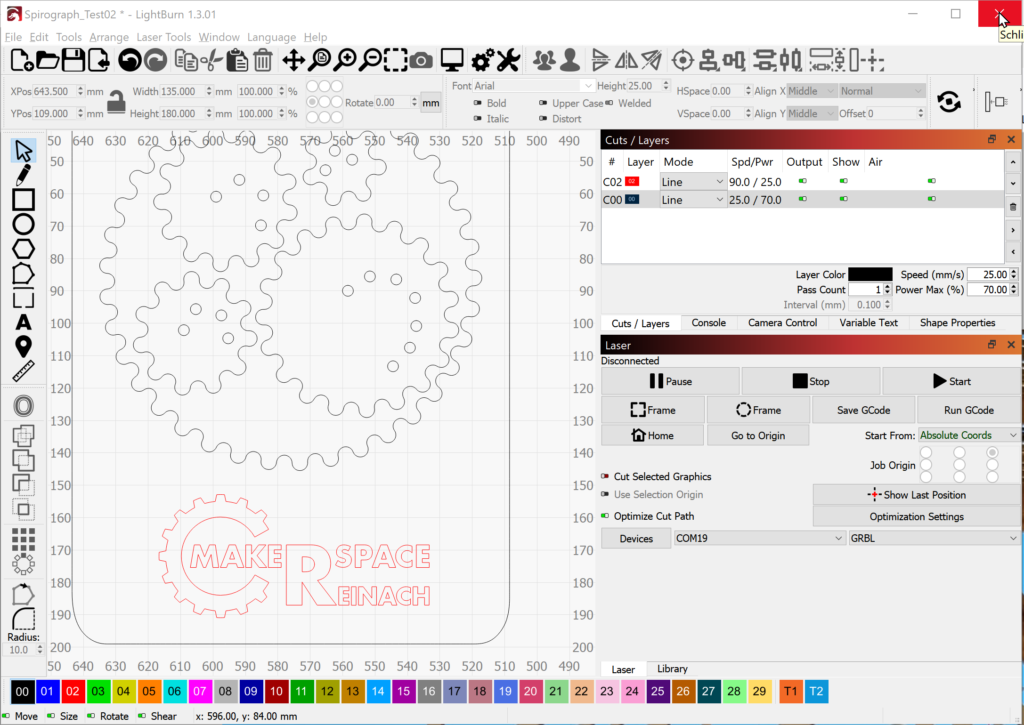

Wir verwenden für alle Laser Projekte die Software Lightburn. Damit läst sich sehr einfach und präzise die Daten für den Lasercutter aufbereiten und an den Laser senden.

Siehe auch Laser Projekte.

Finanziert/Spende/Leihgabe:

Makerspace

Sicherheitshinweise:

Schutzbrille tragen, Lüftung einschalten, nur mit geschlossenem Deckel nutzen, nur vorgesehene Materialien bearbeiten

Nutzungshinweise:

Software: Lightburn

Drucker Modell: OM Tech 100 Watt

Einstellungen:

Siehe separate Anleitung.

Hier ein Erfahrungsbericht von unserem Lasercutter.

Siehe auch Laser Projekte.

Werkzeug IDW001

Finanziert/Spende/Leihgabe:

Leihgabe von Roger

Sicherheitshinweise:

Nur mit Schutzbrille verwenden

Nur nach Instruktion benutzen

Nutzungshinweise:

Sehr vorsichtig arbeiten!